آشنایی با فرایند تولید سرامیک پرسلان

به طور کلی در حال حاضر دو روش برای ساخت محصولات کاشی و سرامیک در دنیا مطرح است که تفاوت آنها در روش خشک کردن و پخت کاشی می باشد. در نوع اول، پخت دو آتشه (Double Firing) می باشد که در این روش پس از خشک کردن کاشی در خشک کن، کاشی یک بار تحت حرارت بالا در کوره پخته می شود و سپس به آن لعاب اضافه می شود و آنگاه برای پخت مجدد به داخل کوره می رود. در روش دوم که تک آتشه (Single Firing) نامیده می شود، فرایند پخت اول حذف می شود و کاشی پس از خشک شدن در خشک کن به لعاب آغشته می شود و بعد به کوره پخت می رود.

در روش دوم عملیات پخت سریع تر از روش اول است، اما در روش پخت دوآتشه انعطاف پذیری کاشی ها بیشتر است. در روش پخت تک آتشه می بایست کارخانجات تولیدی روش پیچیده تری را در پیش بگیرند و در صورت عدم آشنایی با مراحل تولید متضرر ضایعات زیادی خواهند شد روش تولید در کارخانه راک سرامیک ایران، تک آتشه است.

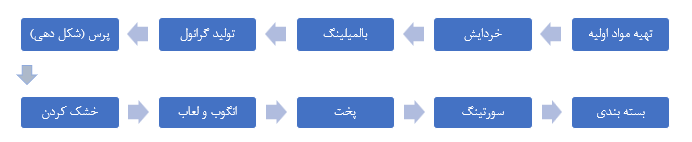

فرایند تولید سرامیک دارای ده مرحله مختلف است که در تصویر زیر قابل مشاهده است:

مرحله اول- تهیه مواد اولیه

معمولا برای تولید سرامیک از مواد معدنی و خاک های مختلف از جمله رس، فلدسپات، سیلیس، کائولین، کربنات باریم، و مواد اولیه فرعی مانند سیلیکات سدیم و انواع رنگ ها استفاده می شود.

مرحله دوم- خردایش مواد اولیه سخت

مواد اولیه ذکر شده عمدتاً بصورت سنگ، خاک و کلوخه از معادن دریافت شده و در این واحد خرد و دانه بندی می شود.

مرحله سوم- آسیاب کردن (بالمیلینگ)

مواد خرد شده، در مرحله بعد باید آسیاب شوند تا موادی یکدست و بسیار ریزدانه بدست آید. عمل آسیاب کردن به منظور رسیدن به یک مخلوط یکدست معمولاً تا دانه بندی 63 میکرون صورت می گیرد. این عملیات توسط دستگاه بالمیل انجام می شود. آسیاب گلوله ای و یا بالمیل از یک استوانه که درون آن از گلوله هایی باجنس سرامیک که در مقابل سایش بسیارمقاوم هستند، ساخته شده اند. در صورتیکه این گلوله ها از جنس مقاومی نباشند باعث خرد شدن آنها و ترکیب با مواد اولیه شده و ترکیب مواد را متفاوت می کند. استوانه با سرعت ثابت توسط یک الکتروموتور که به یک گیربکس متصل است، چرخیده می شود. این چرخش باعث غلتیدن گلوله ها در بر روی یکدیگر شده و باعث خرد شدن مواد اولیه و یک دست شدن آن می گردد.

در بالمیل مواد اولیه به همراه آب وارد می شوند و محصول خروجی از آن دوغاب خواهد بود. دوغاب ترکیب آب با مواد اولیه بسیار ریز دانه است.

مرحله چهارم- تولید گرانول

جهت آماده سازی گرانول (پودر) از دوغاب، از خشک کن های افشان یا پاشنده یا اسپری درایر استفاده می شود. دوغاب حاصل از آسیاب ها پس از دپو در مخازن دوغاب، که موجب هموژن شدن دوغاب و بهبود خاصیت پلاستیسیته آن می گردد، وارد مخازن اسپری درایر می گردد. پمپ های پیستونی با فشار نسبتاً بالا دوغاب را به محفظه استوانه ای اسپری درایر که داغ می باشد، پمپ نموده و دوغاب پس از برخورد با هوای داغ و تبخیر آب به گرانول (پودر) با رطوبت و دانه بندی مشخص تبدیل می شود. هوای محفظه و بخار آب پس از عبور از سیکلون ها و گردگیری، از خروجی اسپری درایر خارج می شود و محصول آن که گرانول می باشد از زیر قلاف بر روی نوار نقاله ریخته و در داخل سیلو های گرانول دپو می شود.

کیفیت پودر به عواملی مانند کیفیت دوغاب، فرمول بدنه و خصوصاً پلاستیسیته آن، دانسیته، وسیکوزیته و دانه بندی دوغاب بستگی دارد.

مرحله پنجم- شکل دهی (پرس)

پس از آماده سازی مواد اولیه به صورت پودر، به وسیله فشار آن را تبدیل به بدنه کاشی می نمایند که در اصطلاح به این عمل تهیه بیسکوییت می گویند. در مواردی که مقدار آب موجود در پودر بدنه (گرانول) بیشتر از حدود 4 درصد باشد، اصطلاحاً پرس نیمه خشک و یا مترادف آن پرس پودر را بکار می برند. در مواردی که مقدارآب موجود در پودر بدنه کمتر از 4 درصد باشد، از اصطلاح پرس خشک استفاده می شود.

در صنعت سرامیک از دو نوع پرس استفاده می شود، پرس های مکانیکی یا ضربه ایی و پرس های هیدرولیکی که از سیستم هیدرولیکی استفاده می کند و در آن انرژی هیدرولیکی به تغییر شکل می انجامد. امروزه پرس های انتخاب شده برای فرایند تولید سرامیک، اکثراً پرس های هیدرولیک هستند.

مرحله ششم- خشک کردن

بیسکوییت تهیه شده به داخل خشک کن می رود، این فرایند آب موجود در بیسکوییت خام را به کمتر از 1 درصد کاهش می دهد و آنرا برای پخت آماده می سازد. خشک کن های جدید عمودی توانسته اند مشکل خشک کردن طولانی را در خشک کن های تونلی قدیمی که گاهاً تا چند روز طول می کشید به کوتاهترین زمان ممکن و حدود 20 دقیقه و حتی کمتر کاهش دهند.

مرحله هفتم- انگوب زنی و اعمال لعاب

مرحله بعدی اعمال انگوب و سپس لعاب بر روی بیسکوئیت سرامیک است. انگوب پوششی است که به منظور پوشاندن رنگ سطح بدنه، قبل از اعمال لعاب روی آن اعمال می شود. این عمل هنگامی صورت می پذیرد که بدنه تا حدودی آب خود را از دست داده، ولی هنوز به طور کامل خشک نگردیده است. انقباض تر بخ خشک انگوب ها و نیز درجه حرارت پخت انگوب بایستی بین بدنه و لعاب باشد.

از دلایل استفاده از انگوب می توان به موارد زیر اشاره کرد:

- - پوشاندن رنگ بدنه

- - تطابق بیشتر ضریب انبساط حرارتی بدنه و لعاب

- - جلوگیری از بروز عیوب (pin hole) و جوش در لعاب که از واکنش های مزاحم حاصل می شود

- - تنظیم کننده آب جذب بدنه کاشی

- - افزایش چسبندگی لعاب خام به بدنه

- - اصلاح کننده تاب حاصل از برهم کنش لعاب و بدنه بویژه در تکنیک دو پخت سریع

لعاب، لایه شیشه ای نازکی است که سطوح بدنه سرامیکی را پوشانده و به وسیله ذوب مواد معدنی در سطح بدنه به وجود می آید. در تولید کاشی های کف و دیوار هدف از پوشاندن سطح بیسکوئیت ها به وسیله لعاب به طور عمده زیبا نمودن فراورده ها، افزایش مقاومت شیمیایی و مکانیکی آنها، غیر قابل نفوذ نمودن بدنه های متخلل و بهداشتی نمودن سطوح فراورده ها می باشد.

مرحله هشتم- پخت

پس از لعاب کاری، سرامیکها به مرحله پخت می رسند. در این مرحله سرامیکها در کوره های رولری پخته می شوند. نسل کوره های رولری، کوره های پخت سریع هستند، زیرا در این کوره ها غلتک هایی وجود دارند که بیسکوییت ها بر روی آنها قرار گرفته و به درون کوره حرکت می کنند. این رولرهای دیرگداز از جنس آلومینا می باشد تا شوک پذیری بالایی داشته باشند.

مرحله نهم- درجه بندی و سورتینگ

در هنگام پخت ممکن است اشکالات و عیوبی برای لعاب پیش آید. لذت نیاز است که سرامیکها قبل از بسته بندی از نظر کیفیت ظاهری درجه بندی شوند. کلاً سرامیکها بر اساس ظاهر سطح، تاب و سایز درجه بندی می شوند. این عمل توسط اپراتور ها بر اساس عیوب موجود در سرامیک مانند (لب پریدگی، ترک، رنگ، کیفیت چاپ، لعاب برگشتی، جوش و...) انجام می شود. اپراتور درجه سرامیکها را با دست و یا به وسیله ماژیک تعیین می کند. در خط تولید معمولاً سرامیکها به 5 درجه تقسیم بندی می شوند که درجه های 1،2،3 آن قابل عرضه در بازار می باشند و 4و 5 آن استوک و از رده خارج می باشند.

بعد از درجه بندی، سرامیکها به بخش سورتینگ منتقل می شوند، در این بخش دو سنسور مادون قرمز علامت روی سرامیک را می خواند و آنها را به سمت استیکرها هدایت می کند. در این بخش تعدادی استیکر وجود دارد که سرامیکها با درجه بندی مختلف را از هم تفکیک می نماید. سرامیکهای هم علامت به وسیله استیکر ها مرتب و بر روی هم قرار می گیرند. تعداد سرامیکهایی که بر روی هم قرار می گیرند بر اساس متراژ تعیین می شود.

مرحله دهم- بسته بندی

در این قسمت سرامیکهای جدا شده، برای کارتن شدن منتقل می شود. در دستگاه بسته بندی سرامیکها توسط چند بازو به صورت مرتب و در یک ردیف قرار می گیرند، سپس کارتنها به وسیله مکش باد به داخل دستگاه ورودی وارد می شوند و دور کاشی ها قرار داده شده و چسب زده می شوند. کارتن ها بعد از دستگاه شیرینگ برداشته شده و هر کارتن بر اساس درجه خورده شده، روی یک پالت قرار می گیرند و با دستگاه روتاری دور تا دور آن نایلون پیچیده می شود. پالت ها توسط لیفتراکها به قسمت انبار، ارسال و برای توزیع، آماده می گردند.